Rury odgrywają kluczową rolę w każdym systemie odprowadzania spalin — od prostych instalacji w domowych kotłowniach po złożone układy w zakładach przemysłowych. Poprawny dobór materiału, przekroju i sposobu montażu decyduje nie tylko o sprawności pracy urządzeń grzewczych, ale także o bezpieczeństwo użytkowników, trwałości instalacji oraz zgodności z obowiązującymi normy. W artykule omówione zostaną podstawowe funkcje rur spalinowych, typy materiałów i konstrukcji, zasady projektowania i montażu, a także eksploatacja i konserwacja, które łącznie wpływają na efektywność i niezawodność całego systemu.

Funkcje i wymagania rur w systemach odprowadzania spalin

Podstawowym zadaniem rur jest bezpieczne i efektywne odprowadzanie gazów spalinowych z miejsca spalania do otoczenia zewnętrznego. W praktyce oznacza to konieczność zapewnienia odpowiedniego przepływu, szczelności, odporności na korozję oraz warunków zapobiegających powstawaniu i osadzaniu się sadzy i kondensatu. Rury muszą wytrzymywać zmienne temperatury, agresywne chemicznie produkty kondensacji (zwłaszcza przy kotłach kondensacyjnych) oraz wpływ czynników mechanicznych.

Wymagania techniczne obejmują m.in.:

- utrzymanie odpowiedniego ciągu kominowego lub warunków dla wentylatorów odprowadzających spaliny,

- odpowiednie połączenia i uszczelnienia,

- zapewnienie minimalnych odległości od materiałów palnych,

- odporność na wysokie temperatury i korozję chemiczną,

- możliwość łatwej inspekcji i czyszczenia.

Materiały i konstrukcja rur spalinowych

W zależności od typu urządzenia grzewczego i warunków pracy stosuje się różne materiały rur. Wybór materiału determinuje trwałość, koszty i dopuszczenie do stosowania z określonymi źródłami ciepła.

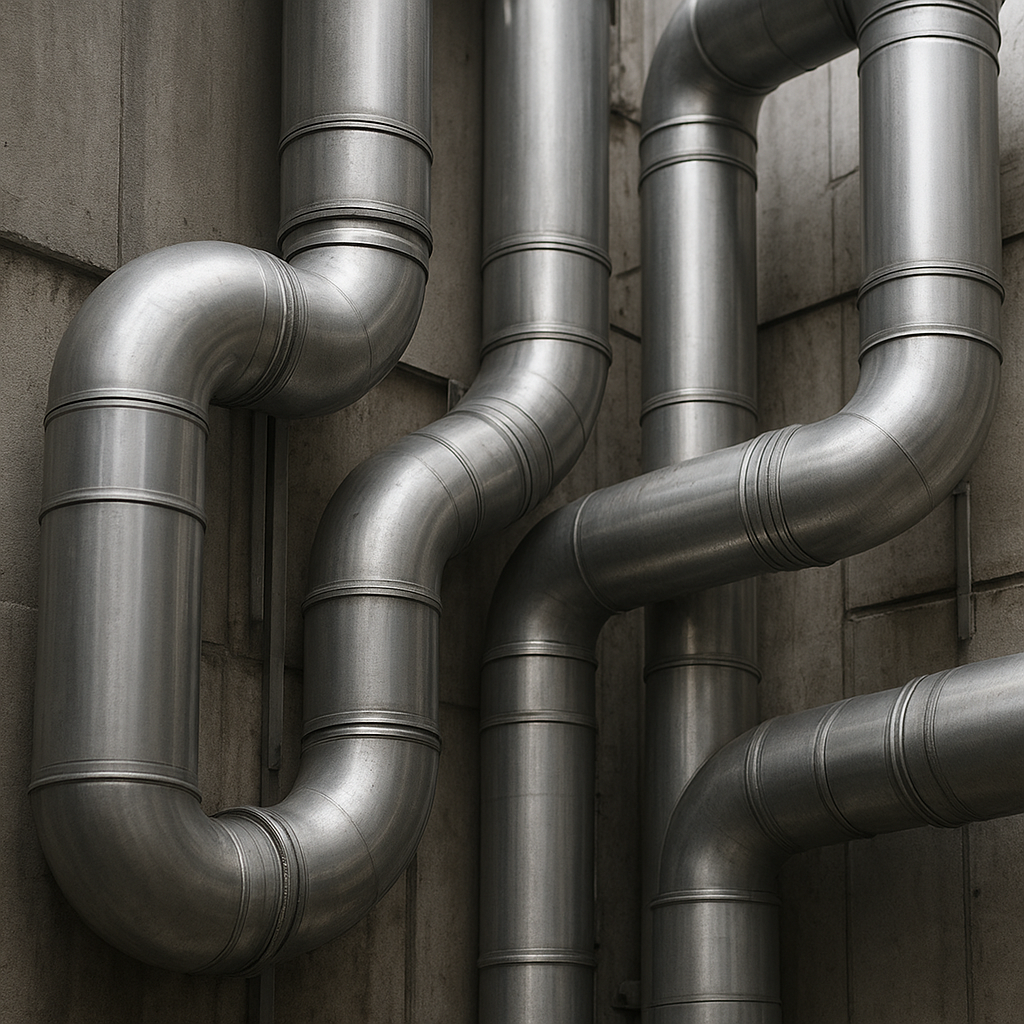

Stalowe rozwiązania

Stal nierdzewna jest powszechnie wykorzystywana ze względu na wysoką odporność na korozję i temperaturę. Rury jedno- i dwuwarstwowe ze stali nierdzewnej znajdują zastosowanie zarówno przy kotłach kondensacyjnych, jak i konwencjonalnych. Systemy koncentryczne (rury w rurze) wykonane ze stali nierdzewnej służą do doprowadzania powietrza do spalania i jednoczesnego odprowadzania spalin, co zwiększa bezpieczeństwo instalacji.

Tworzywa sztuczne

Polipropylen (PP), polichlorek winylu (PVC) i inne tworzywa są stosowane głównie w niskotemperaturowych instalacjach i przy urządzeniach kondensacyjnych, gdzie gazy spalinowe mają relatywnie niską temperaturę, a produkty kondensacji mogą być agresywne chemicznie. Tworzywa są lekkie, łatwe w montażu i tańsze, ale ograniczone długością przebiegów i odpornością na wysokie temperatury.

Materiały ceramiczne i żaroodporne

Ceramika i materiały żaroodporne stosowane są w przemysłowych kominach wysokotemperaturowych. Zapewniają one odporność na bardzo wysokie temperatury i agresywne środowiska, jednak są droższe i wymagają specyficznych montażów.

Konstrukcja i izolacja

W systemach dwuściennych między ścianami rury często znajduje się warstwa izolacja, która ogranicza utratę ciepła, obniża kondensację i zmniejsza ryzyko przegrzewania otoczenia. Izolacja wpływa także na zachowanie ciągu kominowego i kondensacji — przy kotłach kondensacyjnych celem jest kierowanie kondensatu do dedykowanego odpływu. Konstrukcje modułowe umożliwiają łatwy montaż, demontaż i rozbudowę układu.

Aspekty projektowe i dobór rur

Projektowanie instalacji spalinowej wymaga uwzględnienia parametrów urządzenia spalającego paliwo, odległości do przyległych elementów budynku, przewidywanych warunków pracy oraz przepisów prawnych. Kluczowe elementy do rozważenia:

- rozmiar przekroju rury — zbyt mała średnica powoduje nadmierne opory i brak ciągu, zbyt duża może ograniczać prędkość spalin i sprzyjać osadzaniu sadzy,

- liczba i kąt kolanek — każde kolanko zwiększa opór i należy minimalizować ich liczbę oraz stosować łagodne kąty,

- minimalne spadki w odcinkach poziomych — przy obecności kondensatu wymagane są spadki umożliwiające odpływ skroplin,

- wyprowadzenie ponad dach — wysokość wylotu ma wpływ na ciąg i rozpraszanie spalin,

- przewody wentylatorowe w układach wymuszonych — dobór materiałów i uszczelnień musi uwzględniać ciśnienie robocze i ewentualną temperaturę zwrotną.

Przy projektowaniu często korzysta się z tabel i obliczeń producentów urządzeń grzewczych oraz wytycznych normy PN-EN i specyfikacji branżowych. Zapewnienie odpowiednich przejść przez przegrody budowlane, stosowanie uszczelek, kominków inspekcyjnych i podpór nośnych to elementy, które decydują o prawidłowej eksploatacji.

Montaż, inspekcja i konserwacja

Prawidłowy montaż to połowa sukcesu. Instalacja powinna być wykonana zgodnie z instrukcjami producenta i przepisami budowlanymi. Najważniejsze zasady montażu obejmują:

- kontrolę zgodności komponentów z urządzeniem źródłowym,

- zapewnienie odpowiednich szczelin i odległości od materiałów palnych,

- kompensację wydłużeń termicznych (zewnętrzne uchwyty i elastyczne łączniki),

- stosowanie odpowietrzników i odpływów kondensatu,

- montaż elementów kontrolnych, takich jak drzwiczki rewizyjne i czujniki temperatury/ciśnienia.

Regularne przeglądy i czyszczenie usuwają nagromadzoną sadzę i zapobiegają pożarom kominowym. Kontrole obejmują wizualną ocenę stanu rur, szczelności połączeń, stan uszczelek, a także pomiary ciągu i analizę spalin (w celu wykrycia nieprawidłowego spalania lub nieszczelności). W systemach przemysłowych stosuje się także monitoring online parametrów pracy.

Wyznaczniki konserwacji

Harmonogramy czyszczenia zależą od rodzaju paliwa, intensywności pracy i rodzaju instalacji. Kotły na paliwa stałe wymagają częstszych czyszczeń niż gazowe. Niezależnie od paliwa, należy dbać o usuwanie osadów, kontrolować odpływy kondensatu i wymieniać uszkodzone elementy izolacji.

Bezpieczeństwo eksploatacji i aspekty prawne

Systemy odprowadzania spalin to elementy bezpośrednio związane z bezpieczeństwo ludzi i konstrukcji budynku. Nieszczelne rury mogą prowadzić do przedostawania się tlenku węgla, agresywnych gazów i kondensatu do pomieszczeń. W praktyce oznacza to konieczność przestrzegania wymogów technicznych i formalnych, takich jak odbiory instalacji, protokoły badań i dokumentacja zgodności z normami.

Przykładowe wymogi prawne obejmują:

- certyfikowanie elementów systemu przez dopuszczonych producentów,

- pomiar szczelności i ciągu po montażu,

- regularne przeglądy przez osoby z odpowiednimi uprawnieniami,

- dokumentacja techniczna oraz świadectwa zgodności materiałów z normami krajowymi i europejskimi.

Typowe problemy i sposoby ich eliminacji

W praktyce instalatorzy spotykają się z kilkoma typowymi problemami. Ich identyfikacja i usunięcie zwiększają trwałość i bezpieczeństwo systemu:

- Kondensacja i korozja — przy kotłach kondensacyjnych konieczne jest stosowanie materiałów odpornych na kwaśny kondensat lub odprowadzanie kondensatu do neutralizatorów,

- Zbyt niski lub zbyt wysoki ciąg — można go regulować za pomocą wyciągów mechanicznych, nasad kominowych lub korektą wysokości wylotu,

- Uszkodzenia mechaniczne i utrata szczelności — regularne kontrole stanu uszczelek i połączeń oraz wymiana uszkodzonych elementów,

- Nagromadzenie sadzy — częste czyszczenia w instalacjach na paliwa stałe, stosowanie wkładów ceramicznych lub łatwych w czyszczeniu elementów.

Nowoczesne rozwiązania i trendy

Rozwój technologii grzewczych wpływa również na ewolucję systemów odprowadzania spalin. Coraz częściej stosuje się rozwiązania modułowe, systemy koncentryczne, a także materiały o zwiększonej odporności na korozję. Innowacje obejmują także inteligentne czujniki temperatury i szczelności oraz automatyczne systemy monitoringu, które sygnalizują nieprawidłowości w czasie rzeczywistym.

Dla urządzeń kondensacyjnych popularne stają się systemy z tworzyw sztucznych zaprojektowane tak, aby były odporne na agresywny kondensat, a jednocześnie ekonomiczne. W instalacjach przemysłowych rośnie zainteresowanie rozwiązaniami ceramiki i stopów specjalnych, które radzą sobie z wysokimi temperaturami i korozyjnymi gazami.

Praktyczne wskazówki dla inwestorów i instalatorów

Kilka praktycznych zaleceń, które ułatwią wybór i eksploatację rur spalinowych:

- dobieraj komponenty zgodnie z zaleceniami producenta urządzenia grzewczego,

- przy montażu zachowaj minimalne odległości od materiałów palnych i stosuj izolację tam, gdzie jest wymagane,

- zapewnij dostęp do elementów rewizyjnych i drzwiczki do czyszczenia,

- kontroluj drożność i szczelność regularnie, zwłaszcza po sezonach intensywnej pracy,

- przy modernizacji systemu rozważ zastosowanie materiałów i rozwiązań, które zapobiegają kondensacji w newralgicznych miejscach,

- współpracuj z certyfikowanymi serwisantami i instalatorami, którzy znają lokalne przepisy i normy.

Rury w systemach odprowadzania spalin to element pozornie prosty, lecz kluczowy dla bezpieczeństwa i efektywności instalacji grzewczej. Odpowiedni dobór materiałów, poprawny montaż oraz regularna konserwacja przekładają się na długoletnią i bezproblemową eksploatację. Znajomość zagrożeń, zasad projektowania oraz dostępnych rozwiązań pozwala na optymalizację instalacji zarówno pod względem kosztów, jak i parametrów użytkowych.