Rury i przewody stanowią kręgosłup każdej układu hydraulicznego w maszynach — ich prawidłowy dobór, montaż i eksploatacja decydują o sprawności, trwałości i bezpieczeństwo działania całego systemu. W artykule omówię najważniejsze aspekty dotyczące doboru i zastosowania rur w maszynach przemysłowych, skupię się na materiałach, metodach łączenia, czynnikach projektowych oraz praktykach konserwacji i diagnostyki. Zwrócę uwagę na powszechne przyczyny awarii i najnowsze trendy technologiczne, które wpływają na rozwój rozwiązań rurowych w hydraulice.

Rodzaje rur i materiały stosowane w instalacjach hydraulicznych

Dobór odpowiedniego materiału jest pierwszym krokiem przy projektowaniu układu hydraulicznego. W zależności od parametrów pracy, typu medium i warunków środowiskowych stosuje się różne typy rur oraz przewodów giętkich.

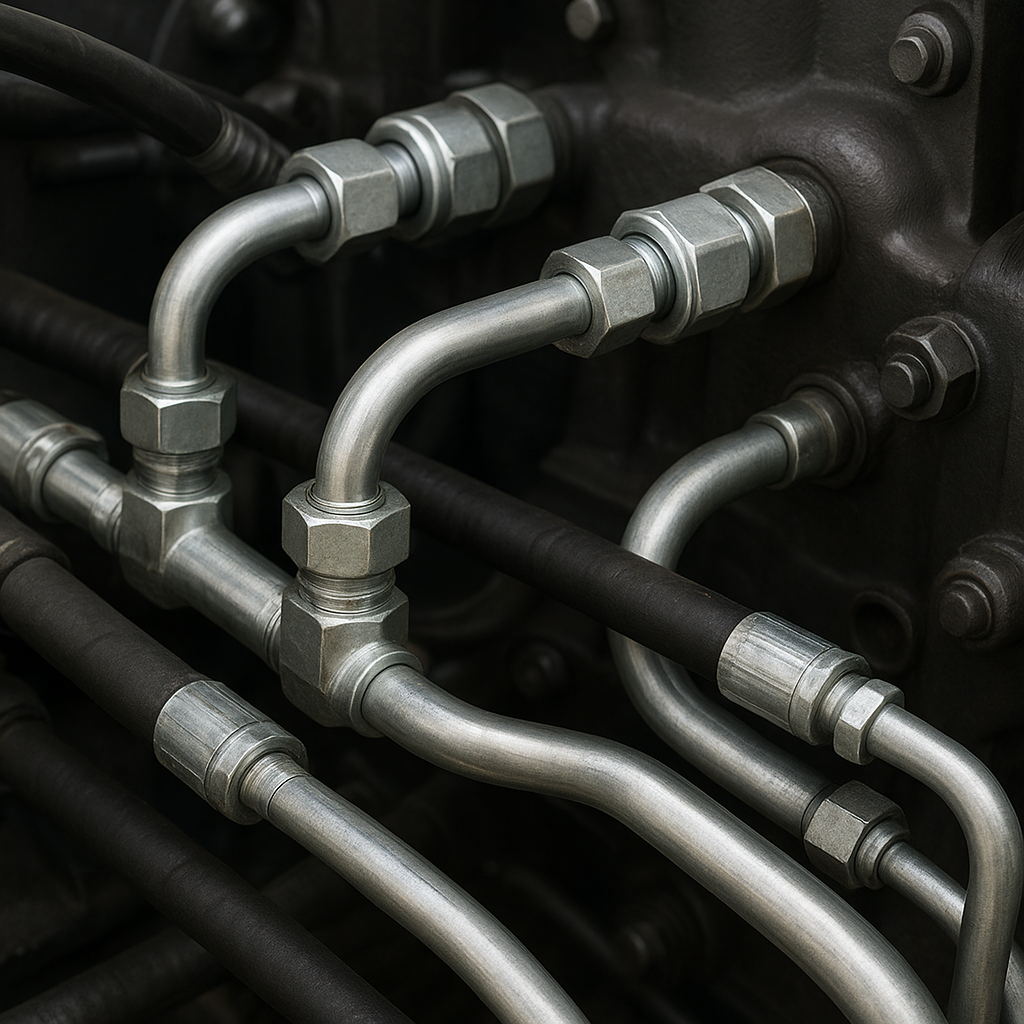

Rury stalowe i ze stali nierdzewnej

Rury stalowe charakteryzują się wysoką wytrzymałością mechaniczną i odpornością na wysokie ciśnienie. Ze względu na trwałość i możliwość spawania, stosowane są w układach o dużych obciążeniach oraz tam, gdzie wymagane są połączenia sztywne. Rury ze stali nierdzewnej preferuje się w warunkach korozyjnych lub tam, gdzie medium agresywnie oddziałuje na powierzchnie metalowe.

Przewody elastyczne i węże

Wiele maszyn wykorzystuje węże wielowarstwowe (wzmocnione tekstylnie lub stalową oplotą) wykonane z tworzyw elastomerowych lub PTFE. Są nieocenione tam, gdzie potrzebna jest kompensacja drgań, ruch elementów lub szybkie demontaże. Węże zapewniają elastyczność montażu, ale mają ograniczoną trwałość w porównaniu z rurami metalowymi.

Tworzywa sztuczne i kompozyty

Nowoczesne tworzywa i rury kompozytowe (np. włókna węglowe, włókna szklane w matrycy polimerowej) są stosowane tam, gdzie ważny jest lekki ciężar i odporność chemiczna. W hydraulice maszynowej wykorzystuje się je głównie w układach niskiego i średniego ciśnienia oraz w branżach, gdzie wymagane są właściwości izolacyjne i korozjoodporność.

Zasady doboru rur i projektowania trasy przewodów

Projektowanie instalacji hydraulicznej wymaga uwzględnienia parametrów pracy oraz warunków montażowych. Należy precyzyjnie określić wymagane średnice, dopuszczalne straty ciśnienia, jak również kompatybilność z medium.

Dobór średnicy i prędkości przepływu

Właściwy dobór średnicy wewnętrznej rury minimalizuje straty energii i zapobiega kawitacji. Przy projektowaniu uwzględnia się maksymalną dopuszczalną prędkość przepływu, aby uniknąć nadmiernego hałasu, erozji i nagrzewania płynu.

Uwzględnienie ciśnienieu roboczego i margines bezpieczeństwa

Projekt musi uwzględniać ciśnienie robocze oraz impulsy ciśnieniowe. Stosuje się współczynniki bezpieczeństwa, aby rury i złącza pracowały poniżej granicy plastyczności. W typowych układach hydraulicznych wartość dopuszczalna powinna uwzględniać także czynniki dynamiczne i temperaturę pracy.

Montażowe aspekty trasy przewodów

- Minimalizowanie liczby kolan i zagięć, aby zmniejszyć straty przepływu.

- Zachowanie odpowiednich promieni gięcia dla przewodów elastycznych.

- Wyznaczenie stref montażowych z punktami podparcia i zaciskami, które eliminują wibracje.

- Ułożenie przewodów z dala od źródeł ciepła i potencjalnych uszkodzeń mechanicznych.

Połączenia, złącza i techniki montażu

Wybór metody łączenia rurociągów wpływa na szczelność, możliwość serwisu i trwałość instalacji. W praktyce stosuje się kilka podstawowych technik.

Połączenia gwintowane i złączki śrubowe

Gwintowane złącza i złączki typu serrated/coupling są popularne przy niskich i średnich ciśnieniach. Umożliwiają łatwy montaż i demontaż, ale wymagają stosowania uszczelek i właściwego dokręcenia, aby zapobiec wyciekom.

Spojenia spawane i lutowane

Spoje spawane i lutowane gwarantują wysoką wytrzymałość i szczelność, są stosowane w instalacjach stałych i tam, gdzie wymagana jest pełna trwałość połączenia. Wymagają jednak kwalifikacji spawaczy i późniejszej kontroli jakości spoin.

Szybkozłącza i szybkie odłączenia

Szybkozłącza pozwalają na szybkie serwisowanie i wymianę modułów maszynowych bez konieczności spuszczania całego układu. Ich dobór musi uwzględniać straty ciśnienia, szczelność i trwałość mechanizmu zamykającego.

Montaż, eksploatacja i praktyki konserwacyjne

Poprawny montaż to połowa sukcesu. Nawet najlepsze materiały ulegną awarii, jeśli instalacja będzie źle zamontowana lub zaniedbywana podczas eksploatacji. Dlatego kluczowe są procedury montażu i regularna konserwacja.

Wsparcia, zaciski i ochrona przed wibracjami

Prawidłowo rozmieszczone podpory i zaciski zapobiegają przemieszczaniu rur i wydłużają żywotność elementów. Stosowanie elementów tłumiących redukuje przenoszenie drgań i chroni przed zmęczeniem materiału.

Przeglądy i testy szczelności

Regularne testy ciśnieniowe, badania nieniszczące spoin i inspekcje wizualne pozwalają wykryć pęknięcia, odkształcenia czy początki korozjay. Należy prowadzić dokumentację serwisową oraz planowane wymiany elementów eksploatacyjnych.

Filtracja i jakość medium

Kontrola czystości oleju hydraulicznymi filtrami oraz regularne badania jakości płynu zapobiegają zużyciu komponentów i zanieczyszczeniom rurociągów. Zanieczyszczenia stałe przyspieszają erozję i zatkania przewodów.

Awaryjność, typowe uszkodzenia i ich przyczyny

Rozpoznanie typowych awarii umożliwia szybkie reagowanie i minimalizowanie przestojów produkcyjnych. Najczęstsze przyczyny problemów w instalacjach hydraulicznych to błąd montażu, złe materiały oraz brak serwisu.

- Nieszczelności na złączach — najczęściej spowodowane niewłaściwym montażem, zużyciem uszczelek lub nadmiernym wibracjami.

- Pęknięcia rur — wynikają z przeciążenia mechanicznego, zmęczenia materiału lub korozji od wewnątrz.

- Zatory i zanieczyszczenia — powodują wzrost oporów przepływu, lokalne przegrzewanie i kawitację.

- Uszkodzenia węży elastycznych — powstają wskutek złego promienia gięcia, przetarć mechanicznych lub oleju degradującego materiał.

Normy, regulacje i wymagania bezpieczeństwa

W Europie i na świecie obowiązują liczne normy dotyczące układów hydraulicznych: instalacje hydrauliczne muszą spełniać normy ISO, EN, a także wytyczne producentów maszyn. Obejmuje to klasyfikację ciśnień, wymagania dla materiałów, metody badań i procedury zatwierdzania.

Wymagania dokumentacyjne

Każda instalacja powinna mieć komplet dokumentów: schematy, specyfikacje materiałów, wyniki testów ciśnieniowych i przeglądów. Dokumentacja jest kluczowa przy audytach i przy likwidacji ewentualnych roszczeń gwarancyjnych.

Zasady bezpieczeństwa przy pracy z układami hydraulicznymi

Prace serwisowe powinny być wykonywane po odcięciu źródła zasilania i spuszczeniu ciśnienia. Konieczne jest stosowanie osłon, zaworów upustowych i urządzeń zabezpieczających przed przypadkowym uruchomieniem. Szkolenia personelu i stosowanie właściwych procedur roboczych minimalizują ryzyko poważnych wypadków.

Nowe technologie i kierunki rozwoju

Rozwój materiałów i technologii produkcji wpływa na ewolucję rur stosowanych w maszynach. Rosnące wymagania dotyczące efektywności energetycznej, redukcji masy i łatwości serwisu napędzają innowacje.

- Rury kompozytowe o wysokiej wytrzymałości i niskiej masie, wykorzystywane tam, gdzie ważna jest redukcja ciężaru.

- Powłoki antykorozyjne i bariery ceramiczne, wydłużające żywotność rur metalowych w agresywnych środowiskach.

- Inteligentne systemy monitoringu stanu przewodów — czujniki detekcji przecieku, monitorowania ciśnienia i temperatury montowane bezpośrednio na instalacji.

- Rozwiązania przyjazne dla środowiska — materiały ułatwiające recykling oraz systemy ograniczające przecieki i emisję olejów.

W praktyce projektowej istotne jest zrozumienie kompromisów między trwałością, kosztami i wymaganiami eksploatacyjnymi. Wybierając rozwiązania rurowe, konstruktorzy muszą uwzględniać specyfikę maszyny, warunki pracy, a także dostępność części zamiennych i możliwości serwisowych na miejscu. W wielu zastosowaniach właściwy dobór rury oraz złącza jest czynnikiem decydującym o długości bezawaryjnego okresu eksploatacji.

Istotnym elementem pozostaje również ochrona przed korozja i odpowiednie zabezpieczenia antykorozyjne, zwłaszcza w środowiskach wilgotnych lub narażonych na działanie soli i agresywnych chemikaliów. Regularne szkolenia personelu serwisowego oraz wdrożenie normowych procedur eksploatacyjnych podnoszą niezawodność instalacji. W efekcie, inwestycja w właściwe materiały i technologie montażowe często zwraca się poprzez mniejsze przestoje i niższe koszty eksploatacji, co czyni ją opłacalną w dłuższej perspektywie.